Das belgische Sozialunternehmen AMAB setzt den kollaborative GoFa™-Roboter von ABB bei der Zuführung unterschiedlicher Produkte zu Verpackungsmaschinen ein. Das Unternehmen steigert damit die Produktivität und verbessert die Sicherheit für die Mitarbeitenden.

Die Anwendung

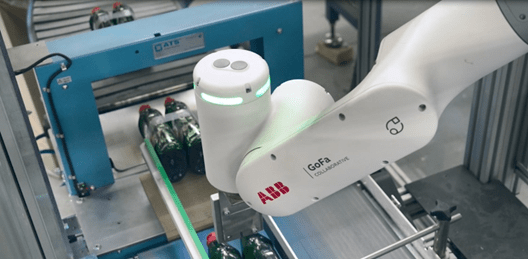

Die kollaborativen Roboter (Cobots) GoFa von ABB unterstützen die Mitarbeitenden an den Verpackungslinien: Sie führen die Produkte mit der passenden Geschwindigkeit zu und sorgen dafür, dass ein sicherer Abstand zwischen dem Private und den Maschinen gewahrt wird.

Die Herausforderung

Das belgische Sozialunternehmen AMAB hatte Verpackungsmaschinen erworben, um neue Arbeitsplätze zu schaffen. Entsprechend suchte das Unternehmen nach einer Möglichkeit, die Produkte den Maschinen sicher und bedienerfreundlich zuzuführen. Die Lösung sollte den Arbeiterinnen und Arbeitern dabei helfen, ihre Aufgaben in ihrer eigenen Geschwindigkeit und innerhalb eines bestimmten Sicherheitsabstandes erledigen zu können.

Die Lösung

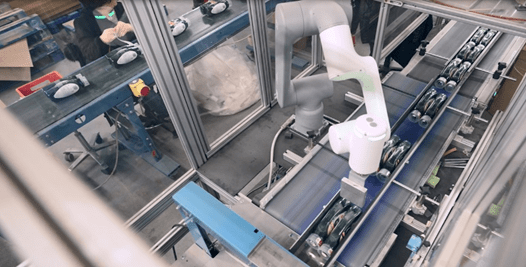

GoFa-Cobots von ABB führen die Produkte den Maschinen zu. Anschließend werden diese von den Arbeiterinnen und Arbeitern etikettiert, verpackt und auf Paletten gelegt. Dank der zusätzlichen Flexibilität, die die Cobots bieten, kann AMAB nun mehr und umfangreichere Projekte übernehmen, was zusätzliche Arbeit für die Mitarbeitenden schafft.

Das belgische Sozialunternehmen AMAB verfolgt das Ziel, Menschen mit Schwierigkeiten beim Zugang zum Arbeitsmarkt Beschäftigungsmöglichkeiten zu eröffnen. Das Unternehmen beschäftigt heute rund 800 Mitarbeitende und bietet ausgelagerte Dienstleistungen für eine Reihe von Tätigkeiten an, darunter das Verpacken von Waren. Dabei legt AMAB großen Wert auf Nachhaltigkeit: Kürzlich hatte das Unternehmen neue Verpackungsmaschinen in seinen drei Standorten rund um Brüssel installiert, die bis zu 80 Prozent weniger Kunststoff benötigen.

Diese Maschinen wurden zunächst mit einem servopneumatischen System beschickt, das sich als zu schnell und zu laut für die Arbeitsumgebung erwies. Um dieses Downside zu lösen, entschied sich AMAB, das System durch den ABB-Cobot an einer der Verpackungsmaschinen zu ersetzen. Dank seiner hohen Schnelligkeit, Präzision und Beweglichkeit sowie der Tatsache, dass er keine Druckluftgeräusche verursacht, erwies sich der Roboter als very best für diesen Einsatz. Damit arbeiten die Mitarbeitenden nicht nur produktiver – auch die Sicherheit beim Zuführen der Produkte in die Verpackungsmaschine hat sich verbessert.

Der Cobot passt sich stets an die Geschwindigkeit der Maschine an, die mit bis zu 35 Zyklen professional Minute arbeitet. Er schafft einen Puffer, der es den Arbeiterinnen und Arbeitern ermöglicht, in ihrem eigenen Tempo zu arbeiten und gleichzeitig den Output zu steigern.

„Unsere Verpackungslinie ist ein gutes Beispiel dafür, wofür Cobots gedacht sind: Sie gestalten die Arbeit sicherer, angenehmer und ergonomischer, ohne jemanden zu ersetzen“, sagt Rudi Crombé, technischer Leiter bei AMAB. „Mit Hilfe der GoFa-Cobots von ABB können wir uns jetzt schnell auf neue Produkte einstellen und mehr Projekte übernehmen, was zusätzliche Arbeitsplätze kreiert.“

Obwohl der Roboter über umfangreiche Sicherheitsfunktionen verfügt, die es ihm ermöglichen, direkt neben Menschen eingesetzt zu werden, befindet er sich in einer Umhausung, um das Private vor den Verpackungsmaschinen zu schützen.

Aufgrund des Erfolgs dieser Set up hat das Unternehmen acht weitere GoFa-Cobots bestellt, sodass insgesamt neun Cobots an allen drei Standorten von AMAB zum Einsatz kommen. Sie helfen AMAB dabei, die Produktivität zu steigern und potenziellen Kunden einen attraktiven Service zu bieten.

Die Cobots lassen sich schnell und einfach einrichten. Die intuitive Software program Wizard Straightforward Programming von ABB ersetzt dabei eine komplexe Kodierung durch blockbasierte Drag-and-Drop-Befehle. So können die Roboter leicht für die Handhabung verschiedener Produkte und unterschiedliche Verpackungsaufgaben programmiert werden. Dank der Einfachheit der Software program konnte ABB das AMAB-Crew innerhalb eines Tages im Umgang und in der Bedienung der Roboter schulen, ohne dass seitdem weitere Unterstützung erforderlich warfare.

„Wir haben uns auch für den Einsatz von Cobots entschieden, weil sie eine hohe Bewegungsfreiheit aufweisen. So können wir ihre Bewegungen flexibel programmieren, und es gibt keine Geräusche durch Druckluft“, ergänzt Rudi Crombé.

Perfekte Arbeitskollegen

Trotz anfänglicher Bedenken, dass die Cobots die Arbeit wegnehmen könnten, sind sie bei den AMAB-Arbeiterinnen und -Arbeitern mittlerweile als perfekte Arbeitskollegen etabliert. Seit der Set up der Cobots haben die Mitarbeitenden berichtet, dass ihre Arbeit einfacher und angenehmer geworden ist. Die Set up der Cobots hat ihnen zudem dabei geholfen, produktiver zu arbeiten und andere Aufgaben zu erledigen, ohne dass Arbeitsplätze verloren gingen.